Produtos

Tanque de cosméticos mesturador emulsionante homoxéneo ao baleiro de alta velocidade

Tanque emulsionante

O tanque emulsionador é un equipo avanzado que pode mesturar, emulsionar, homoxeneizar, disolver e triturar materiais de alimentos, produtos farmacéuticos, produtos químicos e outros. Pode facer que un ou máis materiais (fase sólida soluble en auga, fase líquida, xelatina, etc.) se disolvan noutra fase líquida e convertelos nunha emulsión relativamente estable. Ao traballar, o cabezal de traballo lanza os materiais ao centro do rotor a alta velocidade, pasando polo espazo dos dentes do estator e, finalmente, consegue o propósito de emulsión mediante a forza de cizallamento, colisión e esmagamento entre o rotor e o estator. Úsase amplamente para procesar aceite, po, azucre, etc. Tamén pode emulsionar e mesturar materias primas dalgúns revestimentos, pintura e, especialmente, algúns aditivos coloidais de difícil solubilidade, como CMC e goma xantana.

Características do equipo

Esta serie de tanques emulsionantes de alto cizallamento está deseñada para a produción en masa e cunha estrutura de mordida de garra e succión bidireccional para evitar espazos mortos e remuíños debido a que o material parcial é difícil de inhalar. Un forte poder de cizallamento pode mellorar a eficiencia da produción e a calidade da dispersión e emulsificación. O equipo distribúe de forma eficiente, rápida e uniforme unha ou máis fases noutra fase continua, mentres que en xeral as fases son incompatibles. Mediante a alta velocidade lineal de cizallamento xerada pola rotación de alta velocidade do rotor e a alta enerxía cinética provocada polo efecto mecánico de alta frecuencia, a fase sólida, a fase líquida e a fase gasosa incompatibles poden ser homoxeneizadas, dispersadas e emulsionadas instantaneamente baixo a acción combinada da tecnoloxía madura correspondente e a cantidade adecuada de aditivos. Finalmente, están dispoñibles produtos estables e de alta calidade despois de ciclos repetidos de alta frecuencia.

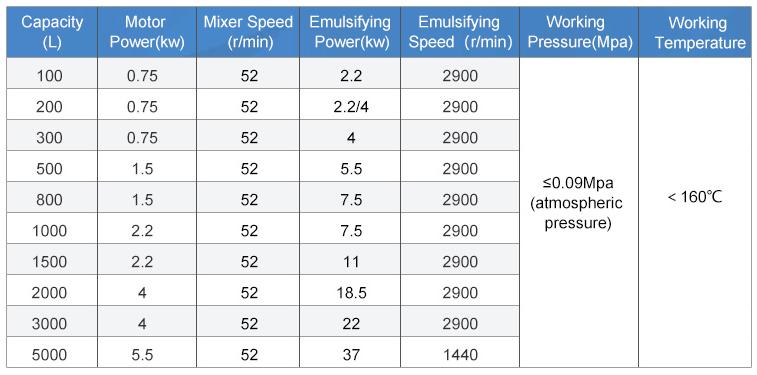

◎A potencia de mestura é a configuración estándar na táboa. Calquera outra solicitude dos clientes, por favor, confírmea connosco.

◎ A presión da chaqueta é a presión atmosférica, tamén poderiamos personalizala segundo os requisitos do cliente.

◎Para a selección do tanque de emulsificación, proporcione información que inclúa: natureza do material, presión, parámetros de temperatura, requisitos especiais, etc.

Principio de funcionamento

O cabezal emulsionador centrífugo de alta velocidade pode producir unha enorme forza de succión rotatoria no traballo, xirar os materiais xusto por riba do rotor para succionalos e logo lanzalos ao estator a alta velocidade. Despois dun cizallamento, colisión e esmagamento a alta velocidade entre o estator e o rotor, os materiais recóllense e pulverízanse pola saída. Ao mesmo tempo, a forza de remuíño do deflector de vórtice no fondo do tanque transfórmase nunha forza de volteo cara arriba e cara abaixo, de xeito que os materiais do tanque se mesturan uniformemente para evitar que o po se aglomere na superficie do líquido para lograr o propósito da emulsión por hidratación.

O cabezal emulsionador centrífugo de alta velocidade pode producir unha enorme forza de succión rotatoria no traballo, xirar os materiais xusto por riba do rotor para succionalos e logo lanzalos ao estator a alta velocidade. Despois dun cizallamento, colisión e esmagamento a alta velocidade entre o estator e o rotor, os materiais recóllense e saen pulverizados pola saída. O emulsionador de alto cizallamento para tubaxes está equipado con 1-3 grupos de estatores e rotores multicapa de dobre oclusión na cavidade estreita. Os rotores xiran a alta velocidade baixo o accionamento do motor para xerar unha forte succión axial, e os materiais son succionados cara á cavidade, reciclando os materiais do proceso. Os materiais son dispersados, cizallados e emulsionados no menor tempo posible e, finalmente, obtemos produtos finos e estables a longo prazo. O emulsionador de alta velocidade pode distribuír de forma eficiente, rápida e uniforme unha ou máis fases noutra fase continua, mentres que, en xeral, as fases son incompatibles. Debido á alta velocidade lineal de cizallamento xerada pola rotación a alta velocidade do rotor e á alta enerxía cinética provocada polo efecto mecánico de alta frecuencia, os materiais no estreito espazo entre o rotor e o estator son forzados por un forte cizallamento mecánico e hidráulico, extrusión centrífuga, fricción da capa líquida, rotura por impacto e turbulencia e outros efectos globais. Isto fai que a fase sólida, a fase líquida e a fase gasosa incompatibles se homoxeneicen, dispersen e emulsionen instantaneamente baixo a acción combinada da tecnoloxía madura correspondente e a cantidade adecuada de aditivos. Finalmente, están dispoñibles produtos estables e de alta calidade despois de ciclos repetidos de alta frecuencia.